Acerca de taller y su maquinaria

Para poder dar una respuesta a las constructoras en cualquier momento del día, el taller trabaja en dos turnos de fabricación, desde las 6:00 h. hasta las 22:00 h. ininterrumpidamente, con una plantilla profesionalizada que emplea todos los recursos tecnológicos a su alcance con el objetivo de mantener siempre un ritmo de producción sobresaliente.

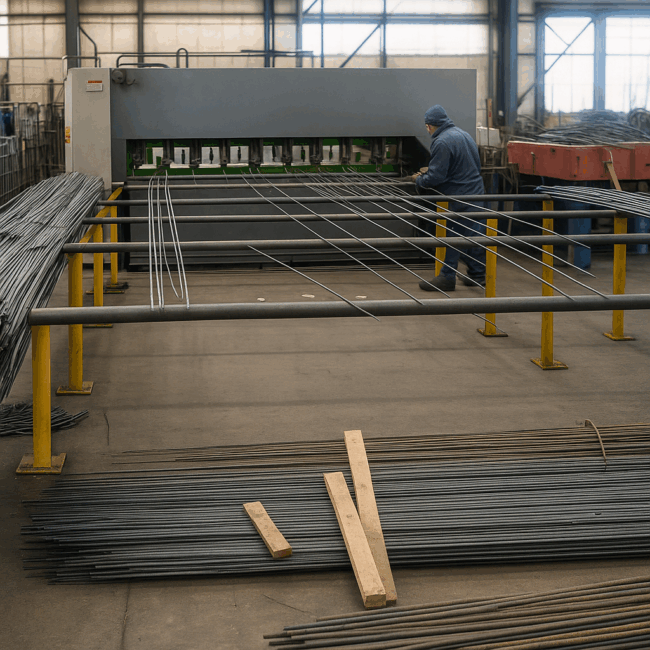

En cuanto a la materia prima, nuestra empresa se sirve de suministro de acero B-500 SD, tanto en barras como en rollos encarretados. Todo el acero que se recepciona en los almacenes es acreditado en el momento de llegada con los certificados de calidad pertinentes (adherencia, AENOR, marca del fabricante…).

La 1ª fase de nuestra producción consiste en elaborar el acero. Para ello, disponemos de un carro de corte y doblado simultáneo modelo SYNTAX-LINE-25 programado electrónicamente para la autoselección de barras de hasta 15 metros de longitud mediante un sistema de imanes, lo que ofrece una optimización del hierro a través de la combinación de pedidos de grandes dimensiones.

El otro carro de corte con el que trabajamos es el modelo MINISYNTAX, un centro de producción automática de ferralla, bidireccional, con programación electrónica para la fabricación de barras enderezadas rectas a medida y barras enderezadas, con doblados en uno o ambos extremos. Nos da la opción de elaborar planillas con calibres más finos mediante acero encarretado, obteniendo una precisión en la elaboración que permite reducir a cero el porcentaje de despunte.

El proceso de elaboración se completa en nuestras estribadoras automáticas, destinadas a la formación de estribos poligonales consiguiendo ajustar los ángulos de doblado con gran exactitud. Para poder atender a todos los clientes, ante cualquier necesidad coyuntural podemos duplicar esta producción, puesto que contamos con dos ejemplares de este tipo de maquinaria, una del modelo FOCUS – 12 y otra de la gama ALBA DESA – 16.

La fase de soldadura comienza en la ensambladora IDEA – 25, que es una máquina para montar jaulas mediante delgados alambres longitudinales, los cuales crean una estructura semielaborada a partir de la soldadura mediante pinzas de estribos de cualquier forma y tamaño, siendo el producto final resultante mucho más perfecto y rígido, eliminando así el riesgo de dañarse durante el transporte.

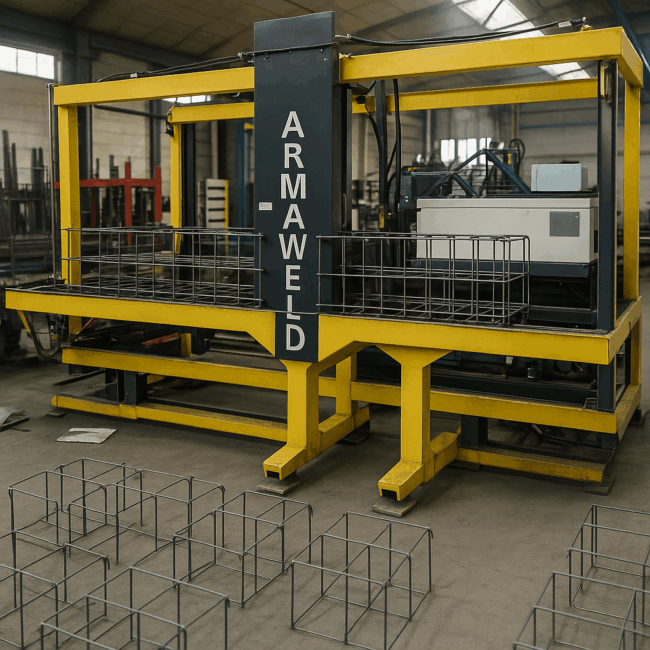

Uno de nuestros equipamientos más modernos es la ARMAWELD, una máquina automática para ensamblar armaduras de un elemento estructural de hormigón armado, de forma que, a partir de una serie de estribos ya preparados y de las barras que componen el elemento ya elaboradas según la necesidad del forjado, ensambla la armadura mediante soldadura por resistencia de manera automática.

El equipo de soldadura MULTI MIG establece una distribución idónea de antorchas, con un sistema multi-pistola con numerosos puertos de salida, lo cual es beneficioso cuando se necesitan múltiples diámetros de pernos que un solo operario debe instalar. El ahorro en consumo de gas es máximo, y contamos con un equipo de soldadores formado y con dilatada experiencia en la materia.

Otra de las vanguardias tecnológicas de nuestro taller es la MECACER MSP-16. Se trata de un pórtico de soldadura diseñado para producir todo tipo de pantallas para muros, arranques de muros, parrillas, escaleras, celosías y sobre todo mallazos (especiales y genéricos), partiendo de varillas cortadas (con o sin pata), y estribos previamente preformados.

Por último, la pilotera GAM 1500 permite el ensamblaje de jaulas y pilotes cilíndricos para armaduras, mediante electro soldadura. La fase de construcción, así como la soldadura de los elementos, puede realizarse de manera manual o según el modelo de máquina, por medio de un robot automático programable. Encontramos aplicados nuevos conceptos operativos y dispositivos estudiados a propósito para obviar problemas relativos a condiciones de trabajo y dimensionales extremos.